Willkommen

“tool-kit PROFESSIONAL ... die Software für den Profi”

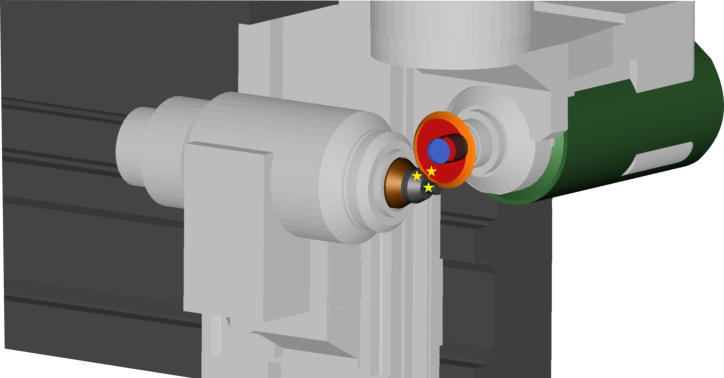

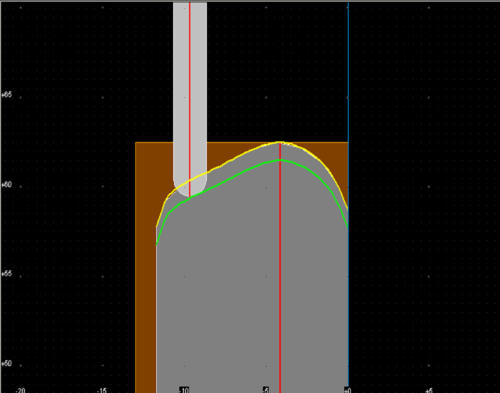

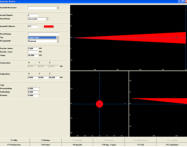

17.1 Basismodul Nutkonstruktion / Profilscheibenberechnung

•

Konstruktion des Nutprofils:

•

Konstruktion der Nutform mittels Mini-CAD

•

Variation der Schleiflage

•

Berechung der Schleifbahn:

Berechnung der Nutschleifbahn

Simulation der Ergebnisbahn

Ausgabe der Profilscheibe als Punktehaufen

Schnittstelle zum Abrichten

•

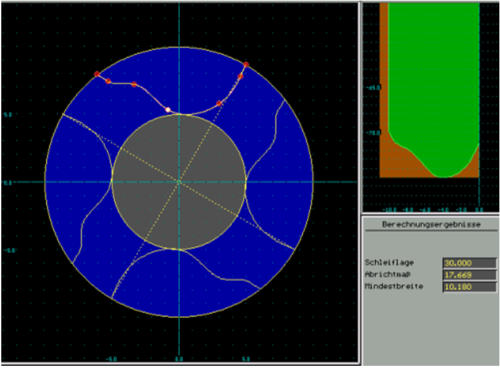

CAD-Programm

speziell für die Werkzeug-konstruktion entwickelt, mit Schnittstellen zu den

Schleifprogrammen.

19.1 Abrichtzyklus

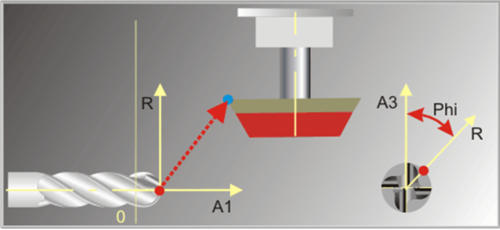

18.1 CAD Modul

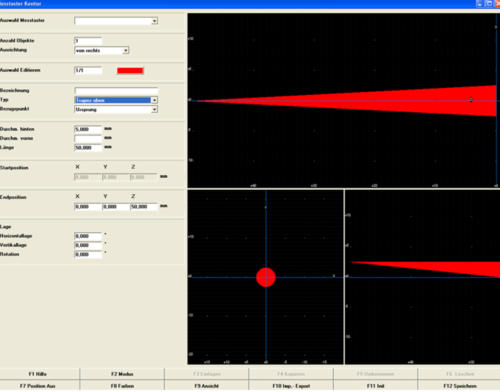

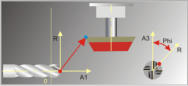

20.1 Freie Bearbeitung

•

Profilieren aus Rohling

•

Konstruktion von eigenen Zusatzoperationen und Integration an

beliebiger Operations-reihenfolge.

•

Generierung freier Bearbeitungen:

Grafische Konstruktion freier Bearbeitungen

Bis zu 10 Zusatzoperationen pro Modul

Import/Export aus globaler Datenbank

Einfügen in die Bearbeitungsliste an beliebiger Position

Schleifscheibenauswahl mit entspr. Technologie

Bewegungs- und Schnittsimulationen

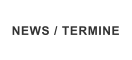

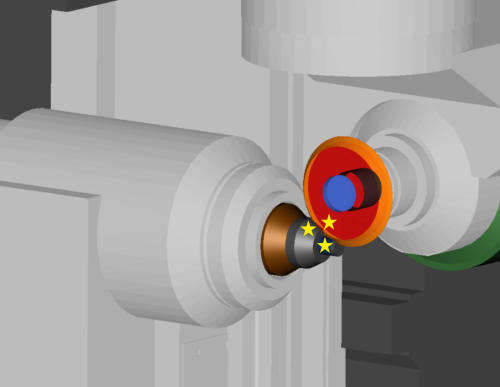

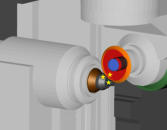

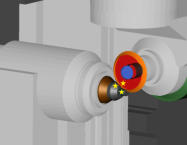

21.1 Kollisionsüberwachung

23.1 Basismodul Messroutinen

•

Funktionen:

NC_Start ohne Kollisionsbetrachtung

NC_Start mit Kollisionsbetrachtung und

Auto-Stop bei 1. Kollision

NC_Start mit Kollisionsbetrachtung und

Kollisionsprotokoll

NC_Simulation ohne Kollisionsanzeige

NC_Simulation mit Kollisionsanzeige

•

Erweiterter NC-Generator:

Mit oder ohne Kollisionsüberwachung

Modus-Auswahl: „Stop bei 1. Kollision“ /

“Alle Kollisionen“

•

Modus „Stop bei 1. Kollision“:

Das Modul unterbricht die Berechnung des CNC-Codes bei Erkennung

der 1. Kollisionssituation und bringt diese grafisch zur Darstellung.

•

Modus „Alle Kollisionen“:

Der CNC-Code wird vollständig gerechnet. Anschliessend erfolgt

die Erstellung eines Protokolls in Form einer Auflistung

aller

Kollisionssituationen.

Im

Folgenden

können

diese

einzeln

grafisch

dargestellt und überprüft werden.

•

Verwaltung der Objekte im Maschinenraum:

Erfassung der Kollisionsobjekte (Setup):

4 Objektlisten: Basis, Teilapparat,

Spannzange, Spindel.

Die

Listenverwaltung

erfolgt

jeweils

per

Einfügen,

Kopieren,

Umbenennen,

Löschen.

Die

Auswahl

der

bzgl.

der

Kollision

zu

berücksichtigenden Objekte erfolgt durch Aktivieren in den Objektlisten.

•

Kollisionsberechnung:

Überprüfung

der

Durchdringung

aller

nicht

im

Eingriff

stehender

Objekte,

sowie

der

aktiven

Schleifscheibe

ausserhalb

des

Werkstücks

(Scheiben,

Spannzange, Teilapparat, Spindelflansch, Kuben).Erstellung

des Kollisionsprotokolls.

•

Messroutinen für 3D-Messtaster

Länge

Zahnposition

Spiralsteigung (zylindrisch, konisch)

Durchmesser (zylindrisch, konisch)

Teilung

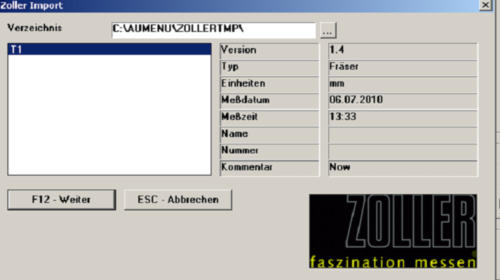

24.1 Messmaschine

•

Schnittstelle tool-kit PROFESSIONAL zu einer Messmaschine

(z.B. Zoller genius 3):

Austausch der Geometriedaten zwischen

MTS-Software und einer Messmaschine.

Vermessung von Werkstückdaten und evt.

Scheibengeometrien.

Rücklesen der gemessenen Daten

Entscheidung zur Weiterverarbeitung

•

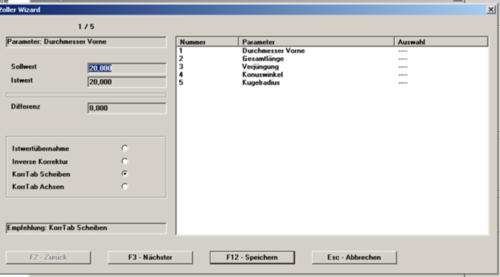

Die Messergebnisse werden eingelesen und einer intelligenten Fehleranalyse

zugeführt.

Die daraus gewonnenen Korrekturendaten sollen es ermöglichen, beim

nächsten Schleifdurchgang die Sollwerte zu erreichen.

Korrekturmöglichkeiten:

•

Korrektur an den Scheibendaten:

Sinnvolle und mögliche Korrekturparameter sind Durchmesser,

Brustradius, Brustwinkel und Abstandsmaß der Scheibe.

•

Verwendung der operationsspezifischen Korrekturtabelle:

Hier kann sowohl an den Achswerten als auch an den Scheibendaten

(Durchmesser und Abstand) korrigiert werden.

•

Korrektur der Werkstückparameter:

Korrektur in inverser Richtung zur Soll-Istwertdifferenz.

“tool-kit PROFESSIONAL ... die Software für den Profi”

Copyright © 2001- 2025 MTS

Made with MAGIX

OPTIONEN

Open with Google Maps

KONTAKT

Email:

Phone:

ADRESSE

VOLLMER WERKE Maschinenfabrik GmbH

MTS

Innovationszentrum Freiburg (FRIZ)

Georges-Köhler-Allee 302

79110 Freiburg

VORLAGE

17.1 Nutkonstruktion / Profilberechnung

18.1 CAD Modul

•

Konstruktion des Nutprofils:

•

Konstruktion der Nutform mittels Mini-

CAD

•

Variation der Schleiflage

•

Berechung der Schleifbahn:

Berechnung der Nutschleifbahn

Simulation der Ergebnisbahn

Ausgabe der Profilscheibe als

Punktehaufen

Schnittstelle zum Abrichten

•

CAD-Programm

speziell für die Werkzeug-konstruktion

entwickelt, mit Schnittstellen zu den

Schleifprogrammen.

19.1 Abrichtzyklus

20.1 Freie Bearbeitung

•

Profilieren aus Rohling

•

Konstruktion von eigenen

Zusatzoperationen und Integration

an beliebiger Operations-

reihenfolge.

•

Generierung freier Bearbeitungen:

Grafische Konstruktion freier

Bearbeitungen

Bis zu 10 Zusatzoperationen pro

Modul

Import/Export aus globaler Datenbank

Einfügen in die Bearbeitungsliste an

beliebiger Position

Schleifscheibenauswahl mit entspr.

Technologie

Bewegungs- und Schnittsimulationen

22.1 Kollisionsüberwachung

23.1 Messoptionen

•

Funktionen:

NC_Start ohne Kollisionsbetrachtung

NC_Start mit Kollisionsbetrachtung

und

Auto-Stop bei 1. Kollision

NC_Start mit Kollisionsbetrachtung

und

Kollisionsprotokoll

NC_Simulation ohne

Kollisionsanzeige

NC_Simulation mit Kollisionsanzeige

•

Erweiterter NC-Generator:

Mit oder ohne Kollisionsüberwachung

Modus-Auswahl: „Stop bei 1.

Kollision“ /

“Alle Kollisionen“

•

Modus „Stop bei 1. Kollision“:

Das Modul unterbricht die

Berechnung des CNC-Codes bei

Erkennung

der 1. Kollisionssituation und bringt

diese grafisch zur Darstellung.

•

Modus „Alle Kollisionen“:

Der CNC-Code wird vollständig

gerechnet. Anschliessend erfolgt

die Erstellung eines Protokolls in

Form einer Auflistung

aller Kollisionssituationen. Im

Folgenden können diese einzeln

grafisch dargestellt und überprüft

werden.

•

Verwaltung der Objekte im

Maschinenraum:

Erfassung der Kollisionsobjekte

(Setup):

4 Objektlisten: Basis, Teilapparat,

Spannzange, Spindel.

Die Listenverwaltung erfolgt jeweils

per Einfügen, Kopieren,

Umbenennen, Löschen. Die Auswahl

der bzgl. der Kollision zu

berücksichtigenden Objekte erfolgt

durch Aktivieren in den Objektlisten.

•

Kollisionsberechnung:

Überprüfung der Durchdringung aller

nicht im Eingriff stehender Objekte,

sowie der aktiven Schleifscheibe

ausserhalb des Werkstücks

(Scheiben, Spannzange, Teilapparat,

Spindelflansch, Kuben).Erstellung

des Kollisionsprotokolls.

•

Messroutinen für 3D-Messtaster

Länge

Zahnposition

Spiralsteigung (zylindrisch, konisch)

Durchmesser (zylindrisch, konisch)

Teilung

23.1 Messoptionen

•

Schnittstelle tool-kit

PROFESSIONAL zu einer

Messmaschine

(z.B. Zoller genius 3):

Austausch der Geometriedaten

zwischen

MTS-Software und einer

Messmaschine.

Vermessung von Werkstückdaten und

evt. Scheibengeometrien.

Rücklesen der gemessenen Daten

Entscheidung zur Weiterverarbeitung

•

Die Messergebnisse werden eingelesen

und einer intelligenten Fehleranalyse

zugeführt.

Die daraus gewonnenen

Korrekturendaten sollen es

rmöglichen, beim nächsten

Schleifdurchgang die Sollwerte zu

erreichen.

Korrekturmöglichkeiten:

•

Korrektur an den Scheibendaten:

Sinnvolle und mögliche

Korrekturparameter sind

Durchmesser, Brustradius,

Brustwinkel und Abstandsmaß der

Scheibe.

•

Verwendung der

operationsspezifischen

Korrekturtabelle:

Hier kann sowohl an den Achswerten

als auch an den Scheibendaten

(Durchmesser und Abstand) korrigiert

werden.

•

Korrektur der Werkstückparameter:

Korrektur in inverser Richtung zur

Soll-Istwertdifferenz.

Galerie

“tool-kit PROFESSIONAL ... die Software für den Profi”

OPTIONEN

ADRESSE

VOLLMER WERKE Maschinenfabrik GmbH

MTS

Innovationszentrum Freiburg (FRIZ)

Georges-Köhler-Allee 302

79110 Freiburg

KONTAKT

Email:

Phone: